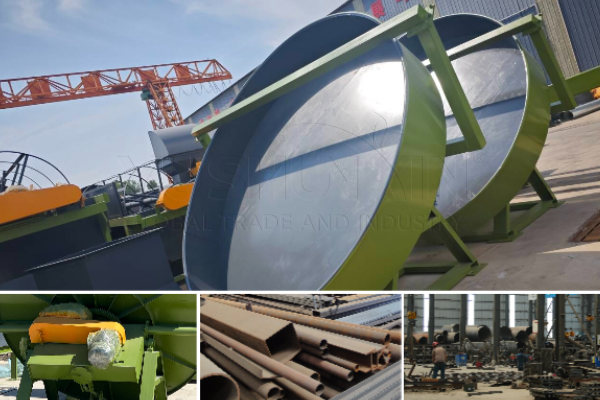

Дисковый гранулятор (также «тарельчатый гранулятор») — распространённое оборудование для влажной грануляции в производстве удобрений, переработке минеральных порошков и ряде химических процессов. Он прост по конструкции и удобен в регулировке, превращает порошкообразные материалы в гранулы за счёт перекатывания и наращивания слоя в вращающейся чаше. Особенно хорошо подходит там, где важны управляемый размер гранул и высокая доля товарной фракции. Ниже — кратко о принципе работы, применении и выборе дискового гранулятора.

1. Что такое дисковый гранулятор и как он превращает порошок в гранулы

Ключевой узел — диск (чаша) с регулируемым углом наклона, который вращается от привода. Порошковый материал поступает в чашу и под действием центробежной силы, тяжести и трения непрерывно перекатывается и перемешивается. Одновременно подаётся вода или связующее (распылением), в результате чего мелкие частицы образуют «ядра» гранул и затем послойно наращиваются (обкатываются) до нужного размера.

Размер гранул и стабильность процесса регулируются параметрами: угол наклона диска, скорость вращения, расход жидкости, толщина слоя материала.

2. Основные особенности и преимущества

1) Высокая сферичность и хорошая концентрация фракции

Размерный состав легче удерживать в заданном диапазоне, уменьшается доля возврата после грохочения.

2) Гибкая регулировка гранулометрии

Одна и та же машина может работать под разные фракции за счёт настройки режимов (например 2–4 мм, 3–6 мм и т.д.).

3) Простая конструкция и доступное обслуживание

Небольшое количество узлов износа, удобный осмотр и ремонт.

4) Лёгкая интеграция в линию

Может применяться как отдельная единица для небольших объёмов или входить в комплекс: смешение → грануляция → сушка → охлаждение → сортировка → (опционально) обволакивание → упаковка.

3. Для каких отраслей и материалов подходит

Типовые применения:

- Грануляция комплексных удобрений: NPK, рецептурные смеси

- Грануляция органических удобрений: компост, органическая масса, гуматы

- Агломерация минеральных порошков: бентонит, известняковая мука, доломит, шлаковые порошки и др.

- Некоторые химические порошки: неорганические соли, носители/адсорбенты, добавки

Важно: тонкость помола, влажность, липкость и состав сырья сильно влияют на скорость роста гранул и их прочность. Качество предварительного смешения также критично.

4. Ключевые параметры, влияющие на качество гранул (что настраивать в первую очередь)

1) Угол наклона диска

Определяет время пребывания материала и траекторию движения. При большем угле материал быстрее выходит, при меньшем — дольше задерживается и гранулы активнее нарастают.

2) Скорость вращения

Влияет на характер перекатывания и «подбрасывание» материала. Слишком низкая скорость ухудшает образование гранул, слишком высокая может увеличивать разрушение и разброс по размеру.

3) Расход жидкости и равномерность распыла

Вода/связующее — ключ к наращиванию гранул. Неравномерная подача вызывает «налипание», комки или гранулы с неравномерной структурой.

4) Толщина слоя и стабильность подачи материала

Рывки по подаче приводят к колебаниям фракции и падению выхода товарных гранул.

5) Сушка и охлаждение после грануляции

Особенно для удобрений: сушка задаёт конечную влажность и прочность, охлаждение снижает слёживаемость и улучшает механическую стойкость.

5. Как выбрать модель: что уточнить до покупки

Чтобы корректно подобрать диаметр диска, мощность, диапазон оборотов и систему распыла, заранее определите:

- Требуемую производительность (т/ч или т/сутки)

- Тип сырья и рецептуру (коррозионность/абразивность, склонность к налипанию)

- Исходную влажность и крупность

- Целевой диапазон размера гранул и допустимую долю мелочи

- Наличие/необходимость сушки, охлаждения, грохочения, обволакивания (влияет на проект линии)

- Параметры площадки: питание, габариты, аспирация/пылеулавливание и требования по экологии

6. Частые проблемы и логика диагностики

- Гранулы слишком мелкие, много пыли: недостаток жидкости/плохая форсунка, низкая скорость, малое время пребывания, слишком сухое или крупное сырьё

- Гранулы слишком крупные, налипание на диск: избыток жидкости, слишком малый угол наклона, некорректная скорость, высокая влажность сырья

- Низкая прочность, крошение: недостаточная связуемость рецептуры, недосушка, отсутствие своевременного охлаждения, неправильная доля возврата

- Сильные колебания фракции: нестабильная подача, плохое смешение, «пульсирующая» подача воды/связующего, частые изменения настроек

Итог: ценность дискового гранулятора — в управляемости и стабильности

Дисковый гранулятор — оборудование не самое сложное, но сильно зависящее от настройки. Если контролировать угол диска, обороты, распыл жидкости и стабильность подачи, можно получить стабильное окатывание, прогнозируемую фракцию и меньше возврата после сортировки. Для получения более подробной информации, пожалуйста, посетите:https://www.sxmashina.com/tarelchatyy-granulyator-protsess/